آبکاری الکتروشیمیایی

آبکاری الکتروشیمیایی قدیمیترین و در عین حال پیچیدهترین روش آبکاری محسوب میشود. این فرآیند بر پایه انتقال الکترون بین دو الکترود در یک محلول الکترولیت عمل میکند. اما آنچه که اکثر مهندسان نمیدانند این است که کیفیت نهایی پوشش الکتروشیمیایی تنها 20% به ترکیب شیمیایی محلول وابسته است و 80% باقیمانده به پارامترهای فیزیکی و الکترونیکی بستگی دارد.

در آبکاری الکتروشیمیایی، جریان الکتریکی نقش کلیدی ایفا میکند. اما نه تنها مقدار جریان، بلکه شکل موج، فرکانس، و الگوی تغییرات جریان نیز تأثیر مستقیم بر ساختار کریستالی، چگالی، و خواص مکانیکی پوشش دارد. آبکاران حرفهای از تکنیکهای پیشرفتهای مانند جریان پالسی، جریان معکوس، و جریان سینوسی استفاده میکنند.

جریان پالسی به قطعه امکان “استراحت” بین پالسها را میدهد که باعث بازسازی ساختار سطح و بهبود کیفیت پوشش میشود. در این روش، نسبت زمان روشن به خاموش (Duty Cycle) تعیینکننده خواص نهایی پوشش است. نسبت 70:30 برای پوششهای سخت، 50:50 برای پوششهای یکنواخت، و 30:70 برای پوششهای ضخیم مناسب است.

یکی از اسرار کمتر شناخته شده آبکاری الکتروشیمیایی، تأثیر میدان مغناطیسی بر کیفیت پوشش است. اعمال میدان مغناطیسی عمود بر سطح قطعه باعث تغییر مسیر حرکت یونها شده و توزیع آنها روی سطح بهبود مییابد. این تکنیک که به MHD (Magnetohydrodynamics) معروف است، میتواند یکنواختی پوشش را تا 40% افزایش دهد.

دمای محلول نیز نقش بسیار پیچیدهتری از آنچه تصور میشود دارد. افزایش دما نه تنها سرعت واکنش را افزایش میدهد، بلکه بر ویسکوزیته محلول، نفوذپذیری یونها، و تعادل الکتروشیمیایی نیز تأثیر میگذارد. آبکاران حرفهای از گرادیان دمایی کنترل شده استفاده میکنند که در آن قسمتهای مختلف حمام دمای متفاوتی دارند.

آبکاری الکترولس

آبکاری الکترولس یا Chemical Plating بدون شک یکی از پیچیدهترین و در عین حال جذابترین روشهای آبکاری محسوب میشود. برخلاف آبکاری الکتروشیمیایی که نیاز به جریان الکتریکی دارد، این روش تنها بر پایه واکنشهای شیمیایی عمل میکند. اما همین سادگی ظاهری باعث شده که بسیاری از پیچیدگیهای آن نادیده گرفته شود.

در آبکاری الکترولس، عامل کاهنده نقش کلیدی ایفا میکند. این ماده نه تنها باعث کاهش یونهای فلزی میشود، بلکه بر سرعت واکنش، مورفولوژی پوشش، و حتی خواص مکانیکی نهایی تأثیر میگذارد. رایجترین عوامل کاهنده عبارتند از: هیپوفسفیت سدیم، فرمالدهید، هیدرازین، و بوروهیدرید سدیم.

هر عامل کاهنده خواص منحصر به فردی به پوشش میدهد. هیپوفسفیت باعث تشکیل پوششهایی با محتوای فسفر 2-12% میشود که دارای سختی بالا و مقاومت خوب در برابر خوردگی هستند. فرمالدهید پوششهای بسیار براق و صاف تولید میکند، در حالی که بوروهیدرید پوششهایی با خواص مغناطیسی خاص ایجاد میکند.

یکی از مزایای منحصر به فرد آبکاری الکترولس، قابلیت پوشش یکنواخت سطوح پیچیده است. این روش میتواند داخل سوراخها، شیارها، و حتی سطوح مخفی را به همان ضخامت بقیه سطوح بپوشاند. این ویژگی باعث شده که این روش برای قطعات الکترونیکی، موتورهای هواپیما، و تجهیزات پزشکی بسیار محبوب شود.

کنترل pH در آبکاری الکترولس بسیار حساستر از سایر روشها است. تغییر حتی 0.1 واحد pH میتواند سرعت واکنش را 50% تغییر دهد. این حساسیت به این دلیل است که آبکاری الکترولس در واقع یک فرآیند خودکاتالیتیک است، یعنی فلز رسوب شده خودش به عنوان کاتالیزور عمل میکند.

دمای محلول نیز تأثیر بسیار پیچیدهای بر آبکاری الکترولس دارد. افزایش دما نه تنها سرعت واکنش را افزایش میدهد، بلکه باعث تجزیه عوامل کاهنده، تغییر تعادل شیمیایی، و حتی تشکیل محصولات جانبی میشود. بهترین نتایج معمولاً در محدوده دمایی 80-95 درجه سانتیگراد به دست میآید.

جدول مقایسه جامع چهار روش آبکاری

| پارامتر | الکتروشیمیایی | الکترولس | هات دیپ | PVD |

|---|---|---|---|---|

| منبع انرژی | جریان الکتریکی | واکنش شیمیایی | حرارت | انرژی کینتیک |

| دمای عملیات | 15-80°C | 80-95°C | 400-500°C | 200-500°C |

| ضخامت قابل حصول | 1-500 میکرون | 5-100 میکرون | 50-200 میکرون | 0.1-10 میکرون |

| یکنواختی پوشش | متوسط | عالی | ضعیف | خوب |

| سرعت فرآیند | متوسط | کند | سریع | کند |

| مصرف انرژی | متوسط | کم | بالا | بسیار بالا |

| کیفیت چسبندگی | خوب | خیلی خوب | عالی | متوسط |

| هزینه تجهیزات | کم | متوسط | کم | بسیار بالا |

| کنترل ضخامت | دقیق | متوسط | سخت | بسیار دقیق |

| محدودیت شکل | دارد | ندارد | ندارد | دارد |

| انواع فلز قابل اعمال | زیاد | محدود | زیاد | بسیار زیاد |

| کیفیت سطح | خوب | عالی | متوسط | فوقالعاده |

هات دیپ

آبکاری هات دیپ یا Hot Dip Coating قدیمیترین روش آبکاری شناخته شده است که ریشه در هزاران سال پیش دارد. اما امروزه این روش با بهرهگیری از تکنولوژیهای مدرن به یکی از مؤثرترین و اقتصادیترین روشهای محافظت از فلزات تبدیل شده است.

اصل کار هات دیپ بر پایه غوطه ور کردن قطعه در حمام مذاب فلز محافظ استوار است. سادگی ظاهری این روش نباید شما را فریب دهد، زیرا کنترل پارامترهای مختلف در این فرآیند بسیار پیچیده است. دمای حمام، زمان غوطه وری، سرعت خروج، و ترکیب حمام همگی تأثیر مستقیم بر کیفیت نهایی پوشش دارند.

یکی از نکات کلیدی در هات دیپ، آمادهسازی سطح قطعه است. سطح باید کاملاً تمیز، بدون اکسید، و دارای خشونت مناسب باشد. فرآیند آمادهسازی معمولاً شامل چندین مرحله است: چربیزدایی، اسیدشویی، آبکشی، و فلاکسزنی. هر مرحله باید با دقت کامل انجام شود.

فلاکس نقش بسیار مهمی در کیفیت نهایی پوشش دارد. این ماده نه تنها سطح را از اکسیداسیون محافظت میکند، بلکه باعث بهبود خیسشوندگی و چسبندگی فلز مذاب به سطح میشود. انواع مختلف فلاکس برای فلزات مختلف استفاده میشود: کلرید روی برای گالوانیزه، کلرید آمونیم برای قلعاندود، و ترکیبات بوریک اسید برای آلومینیوم.

کنترل دمای حمام در هات دیپ بسیار حیاتی است. دمای پایین باعث افزایش ویسکوزیته مذاب، کاهش نفوذ، و تشکیل پوشش ضخیم و ناهموار میشود. دمای بالا نیز باعث اکسیداسیون بیش از حد، تبخیر فلز، و تشکیل ترکیبات بین فلزی نامطلوب میشود.

سرعت خروج قطعه از حمام تأثیر مستقیم بر ضخامت و صافی پوشش دارد. خروج آهسته باعث تشکیل پوشش ضخیمتر اما ناهموارتر میشود، در حالی که خروج سریع پوشش نازکتر اما صافتری ایجاد میکند. سرعت بهینه برای هر کاربرد باید به صورت تجربی تعیین شود.

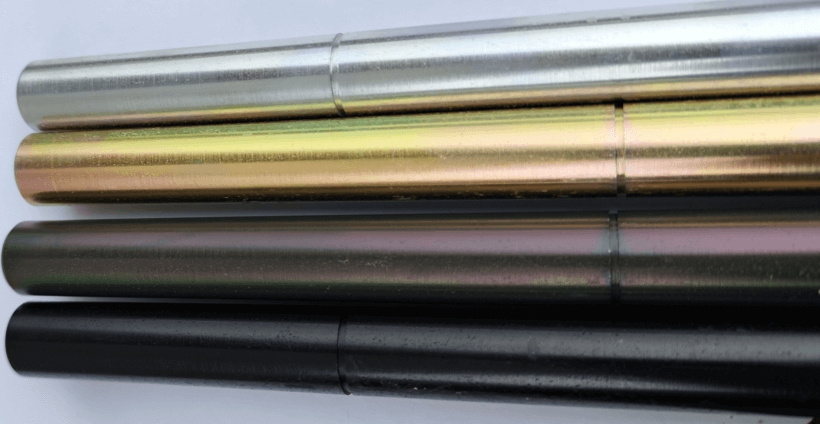

PVD (آبکاری در اتاقک خلأ)

Physical Vapor Deposition یا PVD پیشرفتهترین و دقیقترین روش آبکاری محسوب میشود. این فرآیند در محیط خلأ انجام میشود و بر پایه تبخیر فیزیکی مواد و رسوب آنها روی سطح قطعه عمل میکند. PVD شامل سه روش اصلی است: Evaporation، Sputtering، و Ion Plating.

در روش Evaporation، ماده مورد نظر تا نقطه تبخیر گرم شده و بخارات حاصل روی سطح قطعه میعان میشوند. این روش برای فلزات با نقطه تبخیر پایین مانند آلومینیوم، نقره، و طلا مناسب است. کنترل دقیق دما و فشار در این روش بسیار حیاتی است.

Sputtering پیچیدهترین و دقیقترین روش PVD محسوب میشود. در این روش، یونهای پرانرژی به سطح ماده هدف برخورد کرده و اتمهای آن را جدا میکنند. این اتمها سپس روی سطح قطعه رسوب میکنند. مزیت اصلی این روش، قابلیت آبکاری هر مادهای است، حتی مواد با نقطه ذوب بسیار بالا.

Ion Plating ترکیبی از دو روش قبلی است که در آن اتمهای تبخیر شده یونیزه شده و سپس توسط میدان الکتریکی به سطح قطعه کشیده میشوند. این روش بهترین چسبندگی و کیفیت پوشش را ارائه میدهد.

یکی از مزایای منحصر به فرد PVD، قابلیت کنترل دقیق ترکیب پوشش است. با استفاده از چندین منبع تبخیر همزمان، میتوان آلیاژهای پیچیده با ترکیب دقیق ایجاد کرد. این ویژگی باعث شده که PVD برای تولید پوششهای فوق سخت، ضد سایش، و با خواص اپتیکی خاص بسیار محبوب شود.

کنترل میکروساختار در PVD بسیار دقیق است. با تنظیم پارامترهای مختلف مانند فشار، دما، نرخ رسوب، و انرژی یونها میتوان ساختار کریستالی، اندازه دانه، و حتی جهتگیری کریستالها را کنترل کرد. این دقت باعث شده که PVD برای کاربردهای فوق حساس مانند نیمههادیها، اپتیک، و ابزار برش استفاده شود.

اسرار کمتر شناخته شده هر روش

راز الکتروشیمیایی: تأثیر امواج صوتی

یکی از تکنیکهای پیشرفته در آبکاری الکتروشیمیایی، استفاده از امواج اولتراسونیک است. این امواج باعث ایجاد کاویتاسیون در محلول شده و حبابهای میکروسکوپی تشکیل میدهند. انفجار این حبابها انرژی زیادی آزاد کرده و باعث بهبود کیفیت پوشش میشود.

کاویتاسیون اثرات مفیدی دارد: حذف گازهای محلول، بهبود نفوذ یونها به سطح، تسهیل خروج هیدروژن، و کاهش تنش داخلی پوشش. فرکانس بهینه امواج اولتراسونیک برای آبکاری معمولاً در محدوده 25-40 کیلوهرتز است.

راز الکترولس: نقش کاتالیزورهای ناهمگن

در آبکاری الکترولس، کاتالیزورهای ناهمگن نقش کلیدی ایفا میکنند. این مواد نه تنها سرعت واکنش را کنترل میکنند، بلکه بر محل شروع رسوب و مورفولوژی پوشش نیز تأثیر میگذارند. پالادیوم، نیکل، و کبالت رایجترین کاتالیزورهای مورد استفاده هستند.

نحوه اعمال کاتالیزور نیز بسیار مهم است. روشهای مختلفی مانند آکتیواسیون شیمیایی، الکتروشیمیایی، و فیزیکی وجود دارد. هر روش خواص متفاوتی به پوشش نهایی میدهد.

راز هات دیپ: تأثیر جو محیط

کیفیت جو اطراف حمام هات دیپ تأثیر چشمگیری بر نتیجه نهایی دارد. وجود اکسیژن، رطوبت، و گازهای آلاینده میتواند باعث اکسیداسیون سطح حمام، تشکیل درس، و کاهش کیفیت پوشش شود. آبکاران حرفهای از گازهای محافظ مانند نیتروژن یا آرگون استفاده میکنند.

راز PVD: تأثیر یونهای کمکی

در فرآیند PVD، یونهای کمکی نقش مهمی در کیفیت پوشش دارند. این یونها که معمولاً آرگون یا نیتروژن هستند، نه تنها در فرآیند Sputtering شرکت میکنند، بلکه بر انرژی اتمهای رسوب کننده نیز تأثیر میگذارند. کنترل دقیق فشار و ترکیب این گازها باعث بهبود چشمگیر کیفیت پوشش میشود.

جدول مقایسه کاربردهای صنعتی و هزینههای روش های آبکاری

| روش آبکاری | کاربردهای اصلی | هزینه اولیه | هزینه عملیاتی | سرعت تولید | کیفیت نهایی |

|---|---|---|---|---|---|

| الکتروشیمیایی | زیورآلات، قطعات خودرو، الکترونیک | کم | متوسط | بالا | خوب |

| الکترولس | قطعات الکترونیک، موتور هواپیما | متوسط | بالا | کم | عالی |

| هات دیپ | سازههای فولادی، لولهها | بسیار کم | کم | بسیار بالا | متوسط |

| PVD | ابزار برش، نیمههادی، اپتیک | بسیار بالا | بالا | کم | فوقالعاده |

| صنعت | روش ترجیحی | دلیل انتخاب | نکات ویژه |

|---|---|---|---|

| خودروسازی | الکتروشیمیایی + هات دیپ | هزینه + سرعت | کنترل خوردگی |

| هوافضا | الکترولس + PVD | کیفیت + دقت | مقاومت حرارتی |

| الکترونیک | الکترولس + PVD | دقت + یکنواختی | هدایت الکتریکی |

| ساخت و ساز | هات دیپ | هزینه + سرعت | مقاومت محیطی |

| پزشکی | الکترولس + PVD | بیولوژیکی + دقت | سازگاری بافت |

| زیورآلات | الکتروشیمیایی | زیبایی + هزینه | براق بودن |

تکنیکهای ترکیبی

یکی از جدیدترین روندهای آبکاری، استفاده از تکنیکهای ترکیبی است. این روشها مزایای چند تکنیک را با هم ترکیب کرده و نواقص هر کدام را جبران میکنند. مثلاً ترکیب آبکاری الکتروشیمیایی با PVD باعث تولید پوششهایی با چسبندگی بالا و خواص سطحی فوقالعاده میشود.

تکنیک Duplex Coating که ترکیب هات دیپ با PVD است، برای قطعاتی که نیاز به مقاومت بالا در برابر خوردگی و سایش دارند، بسیار مناسب است. لایه اول (هات دیپ) محافظت از خوردگی را فراهم کرده و لایه دوم (PVD) مقاومت در برابر سایش را تأمین میکند.

انقلاب نانوتکنولوژی در آبکاری

ورود نانوتکنولوژی به حوزه آبکاری انقلاب واقعی ایجاد کرده است. امروزه میتوان پوششهایی با ضخامت چند نانومتر تولید کرد که خواص فوقالعادهای دارند. نانوپوششها مزایای زیادی دارند: مصرف کم مواد اولیه، خواص بصری منحصر به فرد، خواص آنتیباکتریال، و قابلیت خودتمیزشوندگی.

تکنیک Atomic Layer Deposition (ALD) که نوعی PVD پیشرفته است، امکان کنترل ضخامت پوشش در سطح اتمی را فراهم میکند. این تکنیک برای تولید پوششهای الکتریکی، اپتیکی، و محافظتی با دقت فوقالعاده استفاده میشود.

کنترل کیفیت پیشرفته

روشهای سنتی کنترل کیفیت آبکاری شامل تست ضخامت، چسبندگی، و مقاومت در برابر خوردگی بود. اما امروزه تکنیکهای پیشرفتهتری در دسترس است:

میکروسکوپی نیروی اتمی (AFM) برای بررسی سطح در مقیاس نانومتری، طیفسنجی فوتوالکترون ایکس (XPS) برای تعیین ترکیب شیمیایی سطح، پراش اشعه ایکس (XRD) برای تعیین ساختار کریستالی، و طیفسنجی امپدانس الکتروشیمیایی (EIS) برای ارزیابی خواص محافظتی پوشش.

بین آبکاری الکتروشیمیایی و الکترولس، برای قطعاتی با سوراخها و شیارهای ریز، کدام روش بازده بهتری دارد؟

برای قطعاتی که دارای سوراخها، شیارها یا سطوح پنهان هستند، آبکاری الکترولس بهترین انتخاب است. چون این روش وابسته به جریان الکتریکی نیست و واکنش شیمیایی در تمام سطوح فعال بهصورت یکنواخت رخ میدهد. به همین دلیل، حتی نقاطی که در آبکاری الکتروشیمیایی ممکن است به دلیل توزیع غیریکنواخت جریان پوشش کمتری بگیرند، در الکترولس با همان ضخامت بقیه قسمتها پوشش داده میشوند.